セラミックス

Ceramic

セラミックスの特性を活かす

当社は丸物加工を得意としております。その中でも円筒内径加工はもっとも得意とするところです。

加工実績として、射出金型・押出金型、ドリルやリーマをガイドするブッシュ・位置決めピンなどの治工具、

リングゲージ・栓(プラグ)ゲージなどがあります。

これらの製品は耐磨耗性に加えて、すべり性、防錆性、絶縁性などセラミックスに特有の機能が付加されています。

しかし、残念ながら本ページでは、サンプルをお見せすることが出来ません。

ここでは当社の代表的な加工技術を紹介させていただきます。

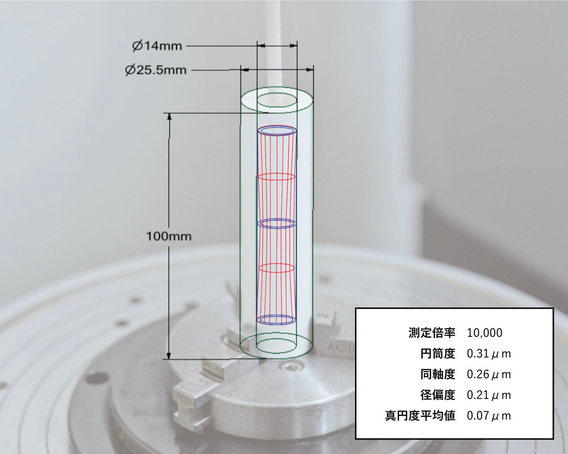

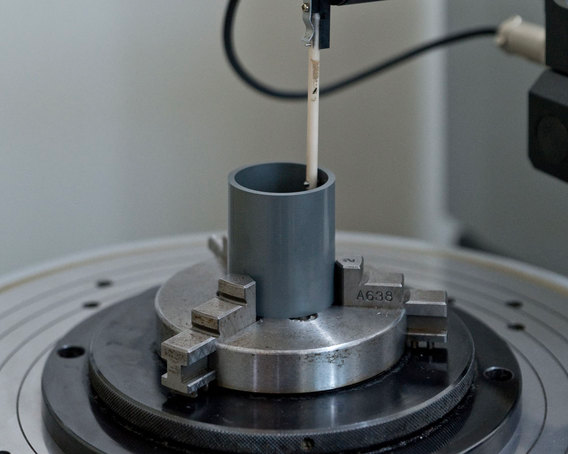

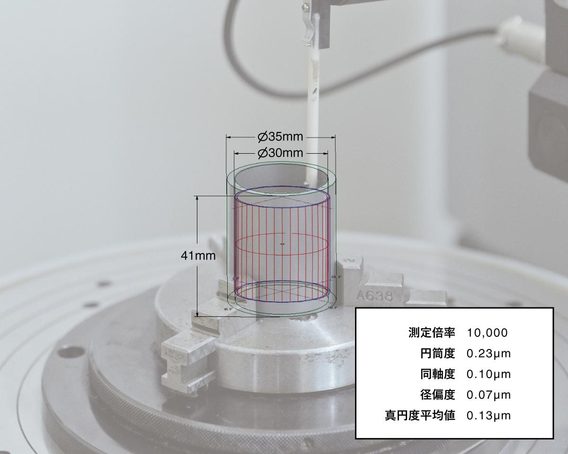

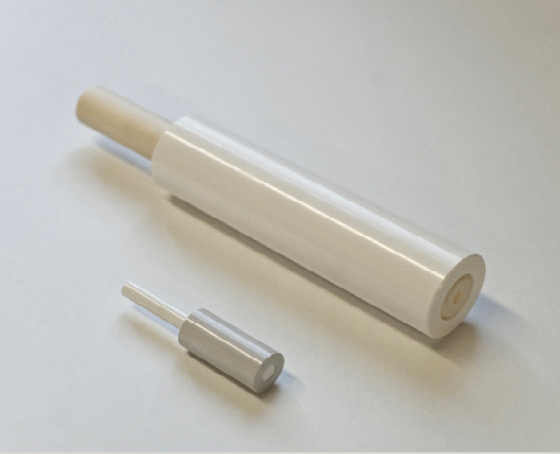

ピストン・シリンダーの嵌め合い技術

シリンダー(シリンジ)内をピストン(プランジャー)が滑らかに動くためには、シリンダー内径の真円度、円筒度が高精度に加工されていることが不可欠です。

当社はシリンダー内径を加工することを得意としています(ジルコニアセラミック円筒パイプ)。シリンダーの円筒度は1μm を下回り、スムーズにピストンが摺動します。

大口径や長尺のシリンダー等の特殊な形状の製品についてもご相談を承ります。

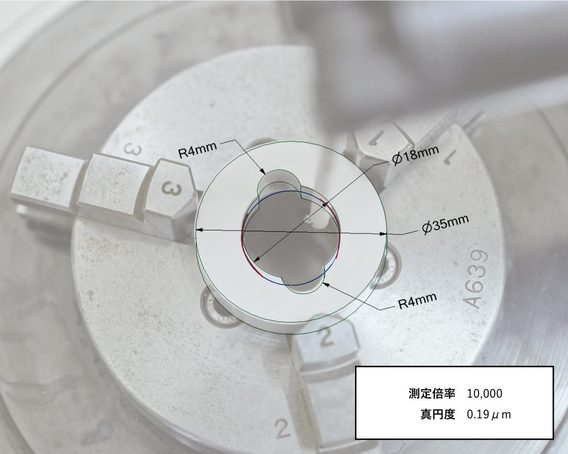

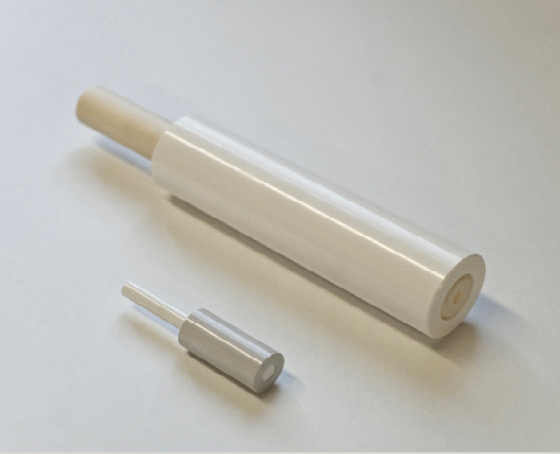

焼き嵌め・冷やし嵌め技術

セラミックスは、鋼材に比較して高価な材料であり、加工が難しいという問題点もあります。

耐磨耗性、すべり性などセラミックスの特性が生かされる部分に適宜あたがうことできる焼き嵌め技術は、有効な方法です。

焼き嵌めは次のようにして行います。外径の金属部品を加熱することで熱膨張を引き起こします。加熱後、内径にセラミックスを挿入します。外径の金属が冷却過程で収縮しますので、セラミックスと金属が機械的に固着します。鍛造型などにセラミックスを適用する場合、焼き嵌めを施した製品はセラミックス単体の物と比べて割れに強い結果も出ています。また、必要箇所以外は鋼材であるため、加工性も向上します。

外径側にセラミックスを必要とする場合は、内径側の金属を冷やして接合する冷やし嵌めを行います。しかしながら、セラミックスは引張強度が弱いため、負荷のかかる製品には向いていません。